磨削技术

机床加工过程状态监测与故障诊断的内容及待研究的问题 |

| 发布时间:2022/5/9 |

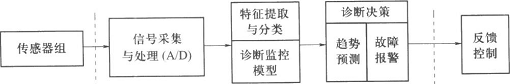

| 机床加工过程状态监测与故障诊断的内容及待研究的问题 一、监测与诊断的特点 数控机床加工过程中表现出的动态特性主要有以下几个方面。 (1)离散性与断续性就加工而言,信息的主要形式是离散的,如零件尺寸、加工精度及各种经济与技术数据等;就加工过程而言,在一次走刀中切削加工可以是连续的(如车、钻、磨等),也可以是断续的(如铣);从一个零件的制造过程而言,工序与工序是两个相互独立的过程,而对加工质量来说,工序与工序又是相关的。 (2)缓变性与突发性在固定的加工条件下,一台机床的动态特性是缓慢的,如机床的温升、零件磨损、应力的分布等都是缓变过程;而如刀具破损、折断等往往是瞬时出现的,这些属于是突发性故障。 (3)随机性与趋向性 由于机械加工过程中的随机因素干扰大,因此加工过程中各种物理量的变化,如切削力、切削温度、刀具磨损与刀具寿命和切削条件的关系往往是带有趋向性的随机过程。 (4)模糊性在现象与原因关系上,大部分呈模糊性,即一部分因果关系是透明的,而另一部分是黑色的,属于灰色系统。在状态分析中需要用到的各种建模方法,没有适用于各种情况的通用数学模型。在状态分类中,可分性是基本的,但类别之间往往无确定的边界,客观上也存在模糊区,使得状态分类困难。 二、监测与诊断的内容 机械制造系统最终目的是在保证产品质量的前提下,降低制造成本,提高生产率。奄切削加工过程中采取状态监测与诊断的目的就是为了保证达到上述目标。监测与诊断的内容包括产品质量监控和加工过程稳定性监控,二者相互有关,又各有侧重。在目前自魂化生产环境中,生产过程主要是靠计算机来控制的,所以产品质量监控和过程稳定性监捧都是十分突出的问题。具体监控包括加工过程状态监控、产品质量监控和环境参数及塞全监控等三大部分的监控。 1.加工过程状态监控 (1)切削状态机床在切削过程中随着切削力和切削扭矩的变化,引起机床的动凑源、传动系统等部件有关参数的变化,以此来判断机床运行状态的正常与否。状态监控包括以下方面:①切削力、扭矩、主轴电机功率和电流以及它们与切削力的关系;②切削颤振及嚆声;③切削温度;④切屑形状及切屑的流向等;⑤冷却液和润滑液的温度及污染程度。 (2)刀具状态刀具是切削加工的直接参与者,所以刀具状态正常与否能直接反曦机床的加工状态,如刀具的磨损、裂纹、折断、刀具的寿命等。 2.加工精度监控 工件的加工精度主要包括两部分:一是工件的尺寸、形状及相互位置精度;二是工甥的表面质量,即表面粗糙度。 保证产品加工质量是生产系统的最终目的。为此,需要监视工件的自动定心,自动蔫量工件的形状;监视刀具磨损的补偿、热变形的补偿、螺距误差的补偿等;监视机床热源蜀各主要执行部件温度的变化,将温升控制在允许范围内。 3.环境参数及安全监控 为了保证机床的安全运行,需要对机床周围环境的外部因素进行监控,主要包括:嘲的电压、电流值监测,环境空气的温度和温度的监测,供水、供气压力的监测,火灾进出系翔的监测等。在全部电气控制盘和泵等机械热源部位设置检测温度与烟的火灾检测装置诩防止数控装置的火灾,当测出火灾预兆时,能自动切断系统的全部电源,并发出警报。 机床的运行状态和加工工件的质量监测既是为机床的正常运行控制提供控制嘲据,也是为机床的故障诊断提供诊断决策的依据,诊断的准确与否,监测是前提。在鲷的监测对象中,一般把自动换刀装置、刀具的磨损及破损、工件加工尺寸精度的超差作为监测重点。 三、待研究的问题 数控机床切削加工过程的状态监测与诊断一直是人们关注的研究课题。一般是针对某一监控对象,如切削颤振、刀具破损磨损等,力图寻求某一阈值作为状态识别的依据。然而,实际的切削过程是动态过程,所以这种阈值是随机的,确定的阈值就难于适合生产条件的变化。此外,还有诸如传感器问题、信号拾取及数据处理的实时性等问题,综合起来觉得有以下几方面的问题值得研究。 1.加工系统的几何及物理量基本规律的研究 机床加工系统的几何及物理量基本规律的研究是最根本的问题,它涉及信息源的问题,以及切削过程中信息传递。加工过程机理方面的研究,前人做了大量工作,大多数是在实验室研究得出的结论但是在线工况监视需要的是实际加工机床的运行数据。为此,必须研究和解决传感器技术问题,研究动态数据处理的实时性问题。因此,结合生产实际,对加工系统的几何及物理量快速、有效的检测与识别方法,仍然是当前最重要、最基础的研究工作。 2.多功能、柔性监视诊断系统的研究 制约机床切削加工过程自动化和影响产品质量的故障状态,比如刀具的异常磨破损和切削颤振等异常现象的出现均伴随有多种物理现象的异常变化,如机床的振动、噪声、切削热、切削力、切削功率、声发射等也随之产生异常变化。但是,过去的监视装置存在诸多问题,如信息量中只有少部分信息被利用,只适用于单目标决策,方法简单,判别函数不能自动生成,软硬件和计算机数字控制机床接口功能差等。由单一目标向多功能、柔性方向发展是监视诊断技术今后的重要任务之一。在迅速发展的柔性制造系统的生产环境中,数控机床的监视与诊断系统必须具备以下功能: (1)具有多通道测量和大量模拟信号或数字信号处理能力和智能输入接口; (2)具有多种现代信息处理方法的软硬件,可进行状态的特征分析,预报状态的发展趋势; (3)具有复杂的多状态判别功能,能自动生成判别函数: (4)具有各种功能的机床和计算机网络接口及联机工作能力。 3.切削加工过程动态模型的研究 切削加工过程的动态模型包括机床设备、运输设备、加工过程及机械制造系统等。因为:①监视诊断是基于过程的动态变化规律进行的;②数学模型是对客观物理系统的数学描述,又是系统信息的凝聚手段;③模型参数及有关特征值、特征函数都能反映加工过程的状态和规律,它们是时域特征量的重要提取方法。所以,研究动态模型目的就是根据数学模型实现故障的预报和控制,因此,研究切削加工过程动态过程的数学模型及其软、硬件模块,以便于在线应用,也将是监视诊断技术发展的重要任务之一。 4.工况状态综合辨识方法的研究 在切削加工过程中,有两个问题必须解决:一是多种信息融合,提高识别精度;二是一种源信息用于多目标同时识别。一种信息源可以提取很多特征量,而一种特征量又往往包含几种性质的状态特征,这样就可以利用一种源信息来监视和诊断不同的故障。于是,如何充分利用信息的研究就显得非常重要。图7—1表示了基于人工神经网络技术的多目标判别的含义。例如刀杆振动加速度的方差是表示刀杆振动信号的能量(用特征量x-表示),它既可作为切削颤振判别的特征量,也可以作为刀具磨损、崩刃、折断判别的特征量,这样就使信息得到充分利用。工况综合辨识方法就提供了利用一种源信息实现多目标辨识的可行性。用一种源信息的不同特征量构造不同的判别函数,达到识别不同工况状态的目的。在此基础上,可以进一步采用信息融合技术,提高识别精度。 综上所述,数控机床的工况监视与故障诊断是一门综合性很强的学科领域,随着现代信号处理、系统辨识、检测技术、模式识别、控制工程、信息理论与人工智能的发展,作为加工过程状态、监测与诊断系统,以状态辨识为中心的智能处理系统将得到不断发展与完善。 四、切削过程工况监控 系统切削过程工况监测与控制系统主要包括如下几个环节,如图所示。  图 切削过程监控系统 下面简要阐述各环节的组成和作用 (1)传感器组各传感器装在机床主要部件的不同部位,既可以用于输入监控(黠机床、刀具、毛坯、夹具等状态),如不符合要求,就发出报警,停止加工;也可以用于切謦过程监控,利用不同传感器监视切削过程中各种物理状态参数的变化;还可以作为输出壤控,监测加工中和加工后的工件状况。 (2)信号采集与处理该环节主要是将传感器获取的信号进行采集、AID转换、放大、滤波、除噪声等预处理,然后用时域、频域、幅域、倒频域等不同的信息空间进行分析。 (3)特征提取和分类从预处理后的信息中提取出能表征各工况状态的特征量用于故障诊断,此过程也是对海量数据进行有效压缩的过程。机床主轴的转速,各坐标轴的进给速度,切削力,切削功率,切削振动等物理量,在切削加工过程中均可以看作是平稳随机变量,都可以作为故障诊断的信息源。能有效地反映工况状态的特征量和函数模型有概率密度函数、方差函数、自相关函数、峭度系数、以及由离散信号建立的自回归滑动平均模型(ARMA)中的格式函数(Green’s Function)、自协方差函数等特征函数。利用自学习和经统计分析等方法,建立正常切削状态时的各特征量或特征模型作为状态识别的标准输入。然后,将实际切削加工中实时采集的监控信号进行信号处理,得出特征量或特征模型,与自学习过程记录并统计分析建立的特征量或特征模型进行比较,作出工况正常或异常的判断。 在利用提取的特征量或特征模型进行模式分类时,要注意正常的工况变化与切削过程变化对应阈值的不同。正常的工况变化一般有:开机、关机、启动、工作、停止、空载、不同负载、满载等情况,通过机床控制装置可以获取当前被检测部位的正常工况变化;同时随着机床的不断运行,同一工况下特征量的阈值也在不断变化,应通过在线监测的历史数据不断调整特征量的阈值。 (4)诊断决策根据工况状态的识别对数控机床及加工过程作出趋势预报或故障报警的诊断决策。 (5)诊断控制策略根据机床数控系统的功能强弱分为开环和闭环控制。对开环系统,监测系统检测结果用显示器或指示灯报警,并给出状态异常的可能原因,而调整控制则由人工完成。对于闭环系统,数控系统能自动调整加工条件或状态,使机床自动恢复正常状态或停机。 |

产品展示

联系我们

公司地址:南通市通州区通扬南路588号

联系电话:0513-87119922

联系人:李先生

手机:15606292777

邮箱:sales@nt2mt.com

网址:http://www.pingmianmochuang.com

联系电话:0513-87119922

联系人:李先生

手机:15606292777

邮箱:sales@nt2mt.com

网址:http://www.pingmianmochuang.com