磨削技术

特殊磨削砂轮的修整 |

| 发布时间:2020/11/1 |

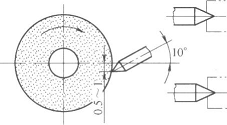

| 1.修整工具及安装 一般多用单颗金刚石笔修整,金刚石要求有合理的顶角(700—80o)和锐利的尖锋。不能用磨钝的金刚石修整砂轮,否则达不到微刃和磨削表面粗糙度的要求,磨削表面发暗,且较易烧伤。也可采用多颗粒金刚石笔修整,修整效率高。 金刚石笔的安装位置如图所示。安装角一般在10o左右,金刚石的尖锋应低 于砂轮中心0.5~1.0mm/st,效果较好。金刚石的安装位置应符合修整时的位置,位于砂轮磨削工件时位置(图h),如果位置相差太大(b),就会因砂轮架导轨扭曲,导致磨削时出现单面接触,使磨削表面粗糙度值增大,引起工件表面出现螺旋线等缺陷。   图 金刚石笔的安装位置 2.修整用量 (1)修整导程(纵向进给量)?d磨粒的微刃性和微刃的等高性与修整导程?d密切相关。由图3-22可看出,随着?d的减小,工件表面粗糙度值减小;另外,?d减小时,修整力较小,磨粒被剥落较细微,有利于产生较多的等高性微刃。当?d太小时,工作台的速度很低,会产生爬行现象,从而影响工件表面粗糙度;另外,?d太小时,修整的砂轮切削性能差,工件易烧伤和产生螺旋形等缺陷。 一般超精磨削,?d可选取0.008-0.012mm/r。镜面磨削时,可参考取较小值。 (2)修整深度(横向进给量)ad减小时,金刚石在砂轮表面切痕深度减小,同时修整力也减小,从而使磨粒产生细微剥落,形成数量多而等高的微刃。ad对工件表面粗糙度的影响如图3.23所示ad的合理范围:精密磨削,ad小于等于0.005mm/st;超精磨削和镜面磨削为0.002~0.003mm/st。 (3)修整次数 在超精磨削和镜面磨削时,砂轮磨损很小,一般修去0.05mm就足以使砂轮恢复切削能力,不必将砂轮表面发黑层全部修去。修整次数不必过多,因修整导程小,每修整一次所需时间较长,应选择合理的修整次数口修整时可分粗修与精修。粗修时可采用较大的修整导程和修整深度,每次修整的五和口。逐次减小,最后取?d=0.01mm/r,add=0.002-0.003mm/st,一般精修次数只需2-3次。 光修(无横向进给)的目的是去除砂轮表面上个别突出的微刃和已被打松而未脱落的微粒,以免磨削时工件表面被划伤和拉毛;另外,将砂轮表面修平直,避免砂轮与工件产生单角接触而导致磨削表面产生螺旋形缺陷。光修次数不宜过多,一般只光修一次。 |

产品展示

联系我们

公司地址:南通市通州区通扬南路588号

联系电话:0513-87119922

联系人:李先生

手机:15606292777

邮箱:sales@nt2mt.com

网址:http://www.pingmianmochuang.com

联系电话:0513-87119922

联系人:李先生

手机:15606292777

邮箱:sales@nt2mt.com

网址:http://www.pingmianmochuang.com