磨削技术

高速机床的动态性能研究 |

| 发布时间:2020/6/29 |

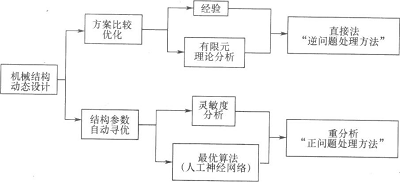

| 高速加工技术应用需要为其提供操作平台的高速加工机床。高速加工机床要实现高速加工技术优异的加工性能,则必须使自身的性能条件达到高速加工的要求。其中,机床的动态特性是最重要的性能指标,这一节就来讨论高速磨床的动态分析方法及结构优化设计的相关 问题。 一、平面磨动态特性的理论 平面磨床动态特性是指机床系统在振动状态下的特性,即机床在一定激振力下振幅和相位随激振频率变化的特性。机床的动态性能主要指抵抗振动的能力和稳定性。 平面磨床动态分析是分析研究机床抵抗动态作用力的能力,包括抗振性和切削稳定性。抗振性是机床抵抗受迫振动的能力,与机床本身结构刚度、阻尼特性以及主要零部件的固有频率有关。一般采用单位振动量的激振力表示。同时,在相同激振力作用下,机床产生的振动越 小,那么其抗振性就越好。 平面磨床振动是加工过程中难以避免的,它既使得刀具和工件的相对位置和相对速度发生变化,恶化切削过程;又使得机床和刀具在动载荷下工作,加速了二者的磨损,降低了加工精度,同时还会产生噪声。分析研究表明,机床的加工质量在相当大程度上取决于本身所产生的振动。尤其是在高速加工条件下,振动的影响则更为明显。于是,机床振动就成为机床动态性能的首要研究内容。 机床振动的类型分为: (1)自由振动它是指弹性系统离开平衡位置之后,在无外界激振力作用下,仅靠其弹性恢复力来维持的振动。自由振动的频率就是系统固有频率。当有阻尼时,振动则逐渐衰减,直至最后消失。n自由度自由振动的运动方程为质量矩阵、阻尼矩阵、刚度矩阵。 (2)受迫振动它是指在外界激振力的持续作用下,弹性系统被迫产生的振动,其频率与激振力频率一致。如果激振力的频率与系统的固有频率接近,则将产生“共振”现象。自由度受迫振动的运动方程为激振力矢量。 对于无阻尼受迫振动的求解,通常采用模态分析法,即利用振型矩阵,把描述系统运动的坐标,从一般的广义坐标变换到主坐标(也称模态坐标),把相应的运动方程变换成一组2个独立的方程,求得系统在每个主坐标上的响应,然后得到系统在一般广义坐标上的响应。 (3)自激振动它是指无外界激振力,维持振动的交变力是机床切削过程本身所产生或控制的。自激振动是一种特殊的振动。维持振动的能量不再是自由振动时的一次输入,而是如同受迫振动那样持续地输入,同时自激振动的能源不再像受迫振动时通过周期性的作用输入能量,而是对系统产生一个持续的作用,这个非周期的作用是只有通过系统本身的振动才变为周期性的。 平面磨床上产生的振动,大部分都是受迫振动和自激振动。然而,对于磨床而言,不管是自激振动还是受迫振动,都会使砂轮与工件产生相对振动,反映在加工表面则是波纹度误差。 不同的机械产品对振动的要求、评价方法和评价指标是不同的。对机床而言,其要求主要反映刀具与工件之间的相对振动。从振动原理上来分析,振动评价的主要指标有: 1)固有频率。在同类结构中相比,固有频率越高,其抗振性能越好。 2)振幅。振幅越大则表示振动越为强烈。 3)振型。即机械振动的形态。通常用振动频率、振幅及振动方向三个参数来描述振型。在振型的节线上振型瞌线斜率最大,该处即为结构的薄弱环节,也可能是会产生疲劳破坏的位置。所以,对机床来说应尽量使刀具与工件同相位振动,以利于控制工件表面磨削振纹的形成。 由此可知,若要从根本上克服振动带来的问题,重点在于针对振动特性采取措施以提高机床自身的抗振性能。具体到机床结构上;一是提高结构自身刚度,二是消除或减弱机床优势振型,使机床在各种动态力的作用下,刀具与工件的相对振动量控制在加工质量所允许的范围之内。其中,提高机床结构动刚度的措施有: 1)提高平面磨床构件的静刚度和固有频率。 2)改善平面磨床结构的阻尼特性。 3)变更振型的振动方向。 二、平面磨床动态性能 平面磨床动态性能的研究方法有以下几种:一是动态测试试验;二是数学方法做理论建模分析;三则是对前两种方法取长补短,作综合分析。以上方法的本质都是通过对实际机床或模型作激振,根据信号输入方式的不同,采用不同的分析测量方法,研究机床的动态性能,以找到影响机床动态性能的薄弱环节,提出改进方案,以期通过结构合理改进,或安装有效的减振装置,达到提高机床动态性能的目的。 无论是进行动态性能分析还是进行优化设计,建立准确合理的动力学模型是关键。机床是一个多部件组成的复杂系统,要建立起能够确切模拟机床结构和各项特性的动力学模型并非易事。目前,动力学建模的方法分为两大类:一是通过动态试验进行系统识别,二是通过解析法或数值法进行理论建模。 根据平面磨床的设计图纸或实际结构,经过不同方式和程度的简化,可建立起不同形式的动力学模型。在机床的动力分析和动态设计中,最常见的有集中参数模型、分布质量梁模型和有限单元模型三种。 (1)集中参数模型对于复杂的机床结构来说,它的惯性(质量和转动惯量)、弹性和阻尼都是相当复杂的,必须作简化才能建立起可供实际应用的动力学模型。最方便的简化办法是:结构的质量用分散在有限个适当点上的集中质量来置换,结构的弹性用一些没有质量的当量弹性梁来置换,结构的阻尼假设为迟滞型的结构阻尼,结合部简化为集中的等效弹性元件和阻尼元件。这样,整个结构就可简化为由一系列集中的惯性元件、弹性元件和阻尼元件组成的动力学模型,简称为集中参数模型。 (2)分布质量梁模型集中参数模型,特别是子结构较大而又将其质量集中在当量单元梁的两端时,显然比较粗糙,不可能很好地逼近结构的动力特性,模拟实际结构的精度较低。增加子结构的数目,以及改进子结构质量的简化方式,都可以提高模型的模拟精度。将子结构简化为质量均匀分布的等截面梁,就是一种更加接近实际、计算也比较简单的做法。 (3)有限元模型有限元模型和分布质量梁模型及集中参数模型相比,是模拟实际结构的精度最高的一种理论模型,其模拟精度随着单元的减小和逼近模式的复杂化而提高,计算工作量大。集中参数模型最简单,模拟精度最低,计算工作量最小,难于得到和实际结构动力特性十分近似的模型。分布质量梁模型则介于其他两者之间,模拟实际结构的精度比集中参数模型高,计算工作量则比有限元模型小。 随着结构动力学、动态试验与分析、计算机技术等飞速发展,机械系统的动态性能问题研究已逐渐形成了统一的机械动力学这一交叉学科。其中,针对机床动态性能研究的称为机床动力学。机床动力学主要研究机床动态性能分析及针对动态性能的动态优化设计。 1.平面磨床动态性能分析 在动力学模型的基础上,分析机床的动态性能有两种途径:一是通过对机床进行动态测试采集相关信号分析机床的性能;二则是针对理论动力学模型进行解析或数值求解。 动态测试分析主要应用激振响应法测定机床结构的动力特性,包括固有频率、各阶主振型、结构上指定点的频率位移响应等。通过对这些数据进行分析,找出机床结构的相对薄弱环节从而为结构改进提供方向,这种方法虽然不能定量地指出结构改进的程度,但是可信度较高。 利用动力学模型进行的理论动力学分析又根据求解方式的不同分为解析解法和数值解法。解析解法是根据各种力学理论导出表征力学特征的方程,结合一定的边界条件和初始条件进行解析求解。解析解法结果简单,物理意义明确,可以得到对设计有指导性或普遍性意义的结论和方法。但能够用解析解法解决的工程实际问题很少。数值解法是对表征力学特征的方程进行数值求解。、目前最广泛使用的数值解法是有限元法。有限元法的力学理论基础是弹塑性力学的变分原理。对于平面磨床这类复杂的组合结构,比起将结构抽象简化的解析法而言,由于整体有限元法实体建模能够最大限度地描述结构特征,直观形象,并且易于实行便于掌握,将会有更广阔的应用前景。 相对于动态测试分析法,理论分析法可以在没有结构硬件的条件下进行,有效地节省研制时间和经费。但是理论建模由于边界问题难于保证模型的正确性。可见动态测试分析和理论计算分析这两种方法各有所长,也各有不足,把两者结合起来应用是当前进行机床动态性能分析最经济有效的途径。 2.平面磨床动态优化设计 动态优化设计旨在设计阶段针对机床结构的动态性能进行优化设计,用经济有效的手段获得具有预定动态性能的结构。 结构动态设计可基本分为方案比较优化法和参数自动寻优法两类。其中参数自动寻优法 相对前者是一种新型的结构设计方法,但对于大型复杂结构的优化仍存在技术上的困难。方案比较法是比较传统的方法。目前趋势是以方案比较分析优化为主,参数自动寻优为辅的设计方法。 总结上述分析可见,结构动态性能分析是过程,有限元是手段,而结构动态改进设计是方法,提高机床动态性能是目的,图给出了机械结构优化设计方法。  图 机械结构优化设计方法 |

产品展示

联系我们

公司地址:南通市通州区通扬南路588号

联系电话:0513-87119922

联系人:李先生

手机:15606292777

邮箱:sales@nt2mt.com

网址:http://www.pingmianmochuang.com

联系电话:0513-87119922

联系人:李先生

手机:15606292777

邮箱:sales@nt2mt.com

网址:http://www.pingmianmochuang.com