磨削技术

用展成磨削法磨内球面的技巧与诀窍 |

|||||||||||||||

| 发布时间:2020/6/16 | |||||||||||||||

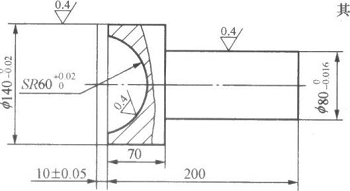

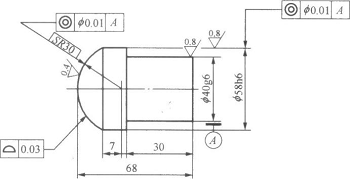

| 用展成磨削法磨内球面的技巧与诀窍 1.工艺准备 (1)阅读分析图样。图9—28所示为内球厩轴,材料为45钢,热处理淬硬至42HRC,内球面的半径为R60,球面小于半圆,球面的水平轴线对柄部?80mm轴线的同轴度公差为?0.01mm,内球面的圆度公差为0.02mm,表面粗糙度值为Ra0.4Чm。?80和?40mm两外圆已磨至要求。  图 内球面轴 (2)磨削工艺。采用展成法磨削内球面,在砂轮轴线和工件内球面轴线间夹角可按下式计算 sina=d/D=77.46/120=O.6455 a=40°12’ 磨削时采用切人磨削法,划分粗、精磨,逐步提高尺寸精度和表面粗糙度。 (3)工件的定位夹紧。用三爪自定心卡盘或四爪单动卡盘夹持始。外圆,并找正。 (4)选择砂轮。选择特性为磨料WA(PA)、粒度F60~ F80、硬度J~L,结合剂V的平形砂轮,用金刚石笔修整砂轮端面和外圆。砂轮外圆直径按下式计算 (5)选择磨床设备。在M1432A型机床上进行磨削操作。 2.工件的磨削步骤与诀窍 1)检查内球面磨削余量。 2)修整砂轮外圆直径为?77.46±0.03mm。 3)装夹工件,找正?80mm外圆,径向圆跳动误差小于0.005mm。 4)转动砂轮架和头架,使砂轮轴线和工件轴线间夹角a=40°12’。 5)移动工作台和砂轮架,使工件内球面接近砂轮磨削位置。 6)启动砂轮进行对刀、调整,经过多次调整,使砂轮均磨削工件内球面。 7)检查磨削痕迹,调整内圆磨具中心位置,使砂轮中心工件球面中心等高。 8)试磨球面,并用球面塞规涂色检验内球面,经过多次整,使内球面符合图样要求。 9)粗、精磨内球面至图样要求,尺寸SR60mm对?80mm轴线的同轴度小于?0.01mm,圆度小于0.01 mm表面粗糙度Ra0.4Чm。 3.磨削注意事项与禁忌 1)磨削球面前必须将?80mm和?40mm外圆磨尺寸。在磨削内球面时必须找正?80mmmm外圆,避免找?40mm外圆而产生基准不重合误差。 2)砂轮磨钝后应及时修整,修整时一般只修砂轮的端面。 3)磨削时砂轮横向进给量不宜太大,切削液必须充分浇i 4)注意进给刻度盘刻度值和实际进给量的不一致。 4.精度检验及误差分析 用球面塞规或极限样板检验内球面的尺寸和圆度。 (三)用展成磨削法磨外球面的技巧与诀窍 1.工艺准备 (1)阅读分析图样。图所示为球头轴,材料为45,热处理淬火至42HRC,端部球面尺寸为SR30mm、表面轮廓公差为0.03mm、对庐4096轴线的同轴度公差为如.01mm、幕粗糙度为Ra0.4Чm。蚂8h6和垂4096两外圆已磨至要求。 (2)磨削工艺。采用展成法磨削外球面,砂轮轴线和工佴面轴线闯夹角可按下式计算 sina=d/D=37.148/60=0.6191  图 球头轴 磨削时采用切入磨削法,但由于机床头架和砂轮架转动了一定的角度,刻度盘数值和进给值不一致。划分粗、精磨,逐步提高尺寸精度和改善表面粗糙度。 (3)工件的定位。夹紧用三爪自定心卡盘或四爪单动卡盘夹持?40g6外圆。 (4)选择砂轮。选择特性为磨料WA(PA)、粒度F60~ F80、硬度J~L、结合剂V的杯形砂轮。在砂轮内孔直径按下式计算,由于工件球面小于半圆,选择直径稍小些的杯形砂轮,修整砂轮用金刚石笔。 为减少磨削时接触面积,便于散热,可在砂轮端面开出几条直槽。用锯条加少量水手工开出,槽宽2mm左右,槽深10mm左右,槽数一般为8条,经开槽的砂轮必须严格地静平衡。 (5)选择设备。在M1432A型磨床上进行磨削操作。 2.工件的磨削步骤与诀窍 1)检查球面磨削余量。 2)修整砂轮磨削圆直径,使磨削圆直径d=37.148mm。 3)装夹工件,找正声4096外圆,径向圆跳动误差应小于0.005mm。 4)转动砂轮架和头架,使砂轮轴线和工件轴线间夹角口=38度15分。 5)移动工作台和砂轮架,使工件外球面接近砂轮磨削位置。 6)起动砂轮进行对刀磨削,如果靠近球面外缘部分先磨到,则平面磨床砂轮架应横向微量退刀;如果球厩靠近球心部分先磨到,则砂轮应横向微量进刀。通过多次调整,在砂轮将均匀地磨削工件球面。 7)检查磨削痕迹,使砂轮中心和工件球面中心等高。 8)试磨球面,并用球面套规涂色检验外球面的尺寸和面轮廓度。 9)粗磨球面,留精磨余量0.03一0.05mm。 10)精修整砂轮(修整砂轮外端面)。 11)精磨外球面至尺寸,保证SR30mm,对务4096轴线的同轴度误差应小于0.01mm,表面轮廓度误差应小于0.03mm,表面粗糙度值低于Ra0.4um。 3.磨削注意事项与禁忌 1)磨削球面前必须先将4096和j658h6外圆磨至尺寸,j658h6外圆可以和球面在一次装夹中磨削,以减少累积误差。 2)应使砂轮轴线与工件轴线等高,以保证加工球面的圆度。 3)砂轮磨钝后不必修整内孔,只要用砂条修整砂轮的端面。 4)磨削中必须充分冷却,砂轮切入速度要缓慢。 5)由于砂轮架已转动一定的角度,进给刻度盘刻度值和实际进给值已不一致。 4.精度检验及误差分析 (1)精度检验技巧。 球面的面轮廓度误差可用球面套规检验。如果球心部分有显示剂痕迹,说明角度偏小,可微调上工作台,使角度增大。反之,如果球外缘部分有显示剂痕迹,说明角度偏大,上工作台反向调整,使角度减少。通过多次调整、试磨,使球面的弧度符合图样要求。 球面的检验也可用极限样板,根据球面极限尺寸制成两块样板,通过样板和球面间的透光检查,估计球面尺寸的准确度,接触面积应大于90%。 (2)误差分析与诀窍。 表 列出了外球面磨削时常见缺陷的产生原因和消除方法。 表 外球面磨削时常见缺陷的产生原因和消除方法

|

产品展示

联系我们

公司地址:南通市通州区通扬南路588号

联系电话:0513-87119922

联系人:李先生

手机:15606292777

邮箱:sales@nt2mt.com

网址:http://www.pingmianmochuang.com

联系电话:0513-87119922

联系人:李先生

手机:15606292777

邮箱:sales@nt2mt.com

网址:http://www.pingmianmochuang.com