磨削技术

工程陶瓷的高效磨削方法 |

||||||||||||||||||||||||||||||||||||

| 发布时间:2020/6/6 | ||||||||||||||||||||||||||||||||||||

| 工程陶瓷的高效磨削方法 随着工程陶瓷种类的增多与性能的提高,其应用范围也越来越广泛。在近十多年里,工程陶瓷在航空航天、国防军工、电子信息、能源动力等行业都有大量的应用。要高效地将工程陶瓷材料制作成不同需求的高质量功能零件,磨削技术的作用和地位异常重要。下面介绍几种工程陶瓷磨削的新工艺与新方法。 (1)工程陶瓷的高效深切磨削技术 高效深切磨削技术既不同于一般的磨削加工又不同于缓进给磨削,它被认为是现代磨削技术的精华,是在通用普通或精密磨床上以快速进给大切深的加工方式实现材料的高效加工,既能达到高的材料切除率,又能得到较好的表面质量的一种技术。高效深切磨削技术加工出,鹩工件,表面粗糙度与普通磨削相当,但其切除率比普通磨削高100~2000倍,因此高效深切磨削技术在粗磨加工中具有十分显著的优越性。高效深切磨削与一般普通磨削、缓进给磨削的工艺参数对比如表16所示。 表16高效深切磨削与一般普通磨削、缓进给磨削的工艺参数的比较

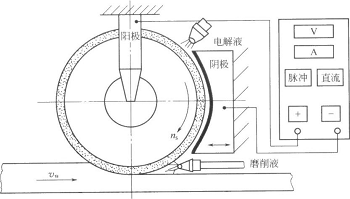

(2)工程陶瓷的定压力磨削法 所谓定压力磨削法是指在恒定压力下磨削工程陶瓷。图16给出了定压力磨削条件下各种工程陶瓷的加工压力P与磨削切除率Zw的关系。由图可知,AL2Oa陶瓷的切除率最高,SiC、ZrO2与Si3N4陶瓷的切除率均较低。由于Al2O3和SiC陶瓷的断裂韧性值小,磨削时主要通过裂纹扩展萌生周部破坏而生成剥落破碎型切屑,所以材料容易被去除。而ZrO2和 Si3N4陶瓷的韧性较好些,磨削时会产生塑性变形流动,材料切除相对较困难,其切除率低。用电子显微镜观察磨酎加工表面形貌,可发现在ZrO2和Si3N4陶瓷的磨削加工表面上,明显地呈现类似金属磨削表面上的条状长磨痰,而SiC和Al2O3陶瓷的磨削表面上没有条状磨痕,呈现沿晶及穿晶挤压破碎型的无规则状,并且晶粒都很粗大。由此来看,工程陶瓷的种类、结晶方式、晶粒大小及断裂韧性大小均对磨削切除率有影响。 在定压力磨削条件下,磨削时间较长时,砂轮工作表面上的磨粒微刃会产生摩擦磨损,使其钝化,从而导致砂轮钝化、磨粒脱落和砂轮堵塞等。定压力磨削时,随着时间的增加,各种工程陶瓷的磨削切除率也会发生变化。在磨削初期,由于砂轮微刃锋利,AL2O3的切除率最高,Zr02陶瓷最低,其切除率的高低顺序是Al2O3-SiC-Si3N4-ZrO2。磨削继续进行,Si3N4陶瓷的切除率下降最快,其次是SiC陶瓷。ZrO2陶瓷的磨削切除率下降最小,几乎不发生变化。通过磨削切除率的变化比例可以判断工程陶瓷的可磨削性,其中Si3N4陶瓷最难磨削,其砂轮钝化较严重。 (3)工程陶瓷的镜面磨削法 随着工程陶瓷在光学领域中的应用,对其表面质量的要求越来越高。由于工程陶瓷具有很高的硬度和较好的韧性,所以从加工效率与加工精度方面考虑,目前多采用镜面磨削代替传统研磨加工的方法。镜面陶瓷零件是典型零件之一。 ELID(Electrolytich In—process Dressing)磨削技术是一种对金属结合剂超硬磨料砂轮在线电解修整的复合磨削技术。使用金属结合剂超硬磨料微粉砂轮进行磨削时,砂轮极易产生砂轮表面堵塞问题。采用ELID技术,可以保证砂轮在磨削过程中始终保持锐利状态,不会产生切屑堵塞砂轮现象,从而使得用微细、超细超硬磨料制作性能优异的砂轮成为可能。采用ELID磨削技术,可对工程陶瓷进行高效率镜面磨削,其表面粗糙度R口的值可达10nm以下的水平。 图17给出了ELID法用在精密卧轴矩台平面磨床上进行镜面磨削的原理图。磨削时,砂轮接专用电解电源的正极,紫铜接其负极。磨削液选用非线性弱电解质碱性冷却润滑液,磨削液的基本特性如表17所示。进行ELID修锐的金属结合剂砂轮一般需经Ra火花精密整形后才能实施,目的是使微细磨料尽可能等高地分布在砂轮工作表面上。  图17 ELID镜面磨削的原理图 表17磨削液的基本特性

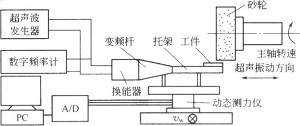

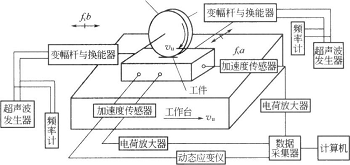

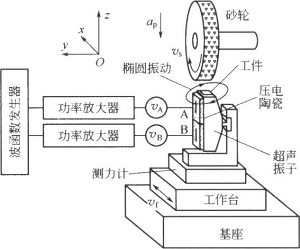

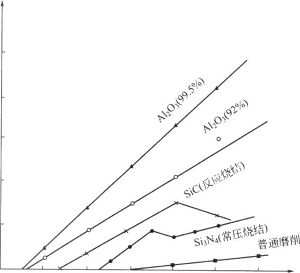

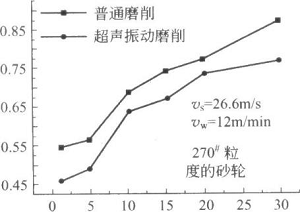

利用上述的ELID镜面磨削系统,在精密卧轴矩台平面磨床MM7120A上加工金属陶瓷,表面粗糙度R口可达20nm;用粒度为8000#的铸铁纤维结合剂金刚石砂轮(CIFB)磨削SiC陶瓷表面,表面粗糙度m可达4.9nm日本大森整博士等还曾使用3000000#钴基结合剂金刚石砂轮(CB)磨削SiC陶瓷及Al2O3+TiN的金属陶瓷,分别获得了Ra为1.5nm及Ra为7.6nm的磨削表面。Al2O3+TIN陶瓷是一种多孔性陶瓷,磨削后将有空洞残留在磨削表面上,因此欲使磨削表面达到镜面是困难的。尽管如此,用超微细粒度金刚石砂轮,并采用ELID砂轮修整技术,仍获得了超光滑表面。 利用ELID修锐技术,除可修整平面形砂轮外,也可修整杯形砂轮。利用8000#CIFB杯形砂轮磨削SiC陶瓷,表面粗糙度Ra达3.8nm 当使用60000*#。CIFB杯形砂轮磨削SiC陶瓷时,则可使表函糖糙度Ra达2.4nm。用平面形金刚石砂轮磨削可获得杯形砂轮磨削的同样效果。 将ELID磨削技术应用于铁氧体基片的高效深切磨燃加工,通过控制工艺参数(修整电压、磨削波、进给速度、磨削深度等)能够获得较好韵加工效果。在同样切深条件下, ELID磨削铁氧体基片韵摩黼力远小于树脂基金刚石砂轮磨削力。试验表明,ELID磨削方法适用于铁氧体基片的高效磨削,在保证表面质量的同时,还大幅提高了生产效率。由于采用ELID修整技术可实现镜面磨削,所以它可部分替代传统的研磨抛光工艺,以使加工效率大幅度提高。 (4)工程陶瓷的超声振动磨削技术 国内外的大量研究和实验结果表明,在陶瓷磨削中引入超声振动,不仅能够大幅度提高磨削效率;而且能有效地改善陶瓷磨削表面质量,因此,超声振动磨削技术在工程陶瓷加工中具有广阔的应用前景。 超声振动磨削是一种超声波加工和磨削加工的复合加工工艺。其原理是:在传统磨削的基础上,给工件或者砂轮(一般在工件)附加上一维或者二维的超声振动,利用超声波振动和砂轮磨削的复合作用来形成加工表面。通过附加不同形式的振动,超声振动磨削的加工效率和加工精度与传统磨削相比均有明显改善。 按照附加超声振动的维数和方向的不同,超声振动磨削可以分为一维超声振动磨削和二维超声振动磨削,其中一维超声振动磨削包括一维轴向超声振动磨削和一维径向超声振动磨削,二维超声振动磨削包括二维平面超声振动磨削和二维椭圆超声振动磨削。一维轴向超声振动磨削是指砂轮或工件豹振动方向平行予砂轮轴向(如图19所示),其优点在于以较大幅度提高磨削表面质量稀降低表面热载荷。与一维轴向超声振动磨削相比,一维径向超声振动磨削的振动方向垂离予工件表面,其特点是能够显著减小磨削力及提高材料切除率,但是会导致砂轮磨损的增加和表面粗糙度的轻微增加。  图19一维轴向超声振动磨削示意图 如图20所示是二维平面超声振动磨削示意图,其原理是在磨削平面内,在平行于砂轮轴向和切向上附加两个超声振动。如图21所示是二维椭圆超声振动磨削示意图,其原理是通过椭圆超声振子对工件施加两个方向的超声振动,一个方向为垂直于工件表面,即砂轮径向;另一个方向为平行于砂轮轴向,即垂直于砂轮线速度方向。附加振动的形式和方向不同,其加工机理不同,因此其工艺效果和应用场合也有所区别。  图20二维平面超声振动磨削示意图  图21 二维椭圆超声振动磨削示意图 用金刚石砂轮超声波振动磨削工程陶瓷时,材料切除速度uc随加工压强夕的增大而增高;另外,当达到某一临界压强po时,磨粒才具有切削作用(如图22所示),上述磨削特点与使用普通砂轮磨削难加工材料时类似。由该图可见,超声波振动磨削对工程陶瓷磨削是十分有效的,不仅大大降低了开始形成切屑的临界压强Po,而且在同样的加工压强条件下,超声波振动磨削的材料切除速度口。显著增高。另外,超声波振动磨削的显著优点是可以减小或消除磨削表面裂纹。 如图23所示为用超声波振动磨削不同工程陶瓷时的加工压强Po与材料切除速度口。的关系。由该图可知几种工程陶瓷的临界压强Po如下:碳化硅(反应烧结)为2.4MPa;氮化硅(常压烧结)为4.8MPa;氧化铝(92%)为1.1MPa:氧化铝(99.5%)为1MPa。因此,超声波振动磨削工程陶瓷时的临界压强与被加工陶瓷的种类和材质有关。氧化铝和碳化硅陶瓷的磨除速度均很高,而氮化硅陶瓷的切除速度相对前两种陶瓷则较低,但相对无超声振动的普通磨削却高出很多。  图23用超声波振动磨削不同工程陶瓷时的加工压强与材料切除速度的关系 (砂轮:MBD_I100/120M100)砂轮速度矾=19m/s,超声振动频事f=19.5kHz,振幅a=30Mm) 如图24所示为一维轴向超声振动磨削的工艺效果。振动参数:振幅为12um、振动频率为20.049kHz;磨具为树脂结合剂金刚石砂轮(粒度270#、浓度100%、规格φ50×35×φ127);工件材料为Al2O3一ZrO2。结果表明与普通磨削相比,一维轴向超声振动磨削的材料去除率和表面粗糙度均得到了明显改善:工程陶瓷的材料去除率是普通磨削的1.7~3.2倍,表面粗糙度可以降低10%~20%。  图24一维轴向超声振动磨削的工艺效果 研究表明,二维超声振动磨削在工程陶瓷加工方面也有明显优势。目前,超声振动磨削技术已经发展成为一种加工硬脆性材料的可靠方法,它有效地解决了传统磨削中磨削力大、磨削温度高等所导致的磨削裂纹、磨削变质层、砂轮易磨损堵塞等问题,降低了加工成本,为硬脆性材料的广泛应用提供了技术途径。 |

产品展示

联系我们

公司地址:南通市通州区通扬南路588号

联系电话:0513-87119922

联系人:李先生

手机:15606292777

邮箱:sales@nt2mt.com

网址:http://www.pingmianmochuang.com

联系电话:0513-87119922

联系人:李先生

手机:15606292777

邮箱:sales@nt2mt.com

网址:http://www.pingmianmochuang.com